Um nachweislich eine optimale Produktqualität zu gewährleisten ist es unabdingbar einen Fertigungsprozess möglichst detailiert zu protokollieren und so die Qualitätssicherung zu gewährleisten. In diesem Projekt ging es darum bei einem Pressprozess die auftretenden Kräfte zu erfassen und nachvollziehbar für jedes produzierte Teil sicher abzuspeichern.

Da der Kunde über verschiedene Presswerkzeuge verfügt, die eine unterschiedliche Anzahl von Sensoren beherbergen und je nach Produkt unterschiedliche Kräfte zu überwachen sind, muss der Kraftmessstand entsprechend flexibel einstellbar sein. Auch sollte der Werkzeugwechsel möglichst einfach und schnell durchzuführen sein.

Da die zu überwachenden Kraftsensoren ein sehr empfindliches Messsignal im Bereich von 0..8mV liefern und jeweils über vier Leitungen angeschlossen werden müssen, gilt es zum einen äußere Einflüsse möglichst zu unterdrücken und zum anderen den Verkabelungsaufwand zu minimieren.

Anforderungen

- Überwachung von bis zu 48 Kraftmesssensoren

- Überwachung von bis zu 10 Initiatoren

- Protokollierung der Messwerte

- Einstellbarkeit der zu überwachenden Sensoren, sowie der jeweiligen Min/Max-Werte

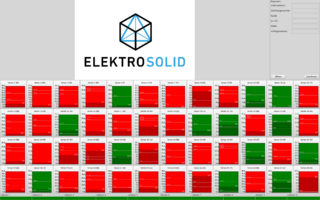

- Übersichtlichte Visualisierung für den Werker

- Möglichkeit zum Datenexport

Umsetzung

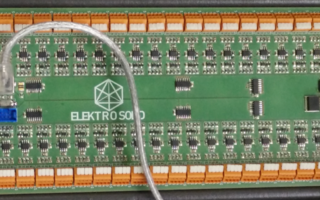

Zunächst wurde eine Messkarte entwickelt, die sowohl direkt die 0..8mV-Signale als auch die 24V-Signale der Initiatoren auswerten kann und diese dann auf digitalem Wege überträgt. Statt einer Messkarte, an die dann das jeweils verwendete Werkzeug angeschlossen wird bot es sich vielmehr an jedes Werkzeug mit einer eigenen Messkarte zu versehen. Dies hat insbesondere zwei Vorteile: Zum einen werden so die Störeinflüsse minimiert, da die Leitungen kurz und geordnet auf die Messkarte geführt werden. Zum anderen lassen sich so die Messwerte mit nur sehr wenigen Signalleitungen zu PC übertragen, was den Verkabelungsaufwand enorm erleichtert. Für diese Aufgabe wurden die Messkarten mit einer USB-Schnittstelle versehen um sie einfach mit dem PC zu verbinden.

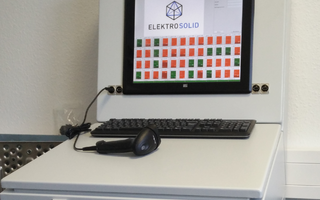

Der Panel-PC welcher die Visualisierung und die Datenbank beherbergt wurde in ein mobiles Terminalgehäuse eingebaut. Durch den Einsatz robuster Harting-Stecker ist ein schnelles An- und Abklemmen der Werkzeuge gewährleistet. Um dem Werker das Ausfüllen des Fertigungsprotokolls zu erleichtern, wurde das System mit einem Strichcodescanner ausgestattet.

Die Visualisierung wurde modular aufgebaut und passt ihre Oberfläche je nach Anzahl der zu überwachenden Messwerten an. So ist eine gute Übersicht gewährleistet. Die Daten werden direkt in die interne MYSQL-Datenbank geschrieben und können entweder mit Hilfe der integrierten Netzwerkdose per LAN durch eine MYSQL-Abfrage oder alternativ über die USB-Anschlüsse im CSV-Format an die Qualitätssicherung übertragen werden.