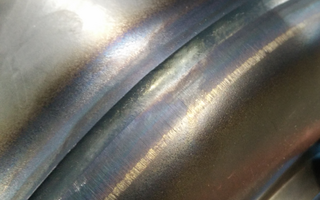

Um Rohre oder ähnliche Gegenstände herzustellen werden üblicherweise Bleche gewalzt und dann längs verschweißt. Besonders wenn die Bleche zuvor schon mit Löchern oder anderen Durchbrüchen versehen wurden, sind diese in der Regel nach dem Walzen nicht perfekt rund. Der Verzug beim Längsschweißen kommt noch hinzu. Wenn jetzt z.B ein Deckel auf ein solches Rohr aufgeschweißt werden soll muss zwangsläufig die Schweißapparatur nachgeführt werden.

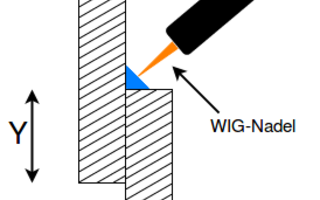

Die grundlegende Idee des Kunden war ein Rohr mit arretierten Deckel auf einem Drehteller zu positionieren und dann die WIG-Schweißnadel in X- und Y-Richtung nach zu führen um die Fertigungstoleranzen die sich bis hierher aufsummiert hatten auszugleichen. In den Grundzügen existierte sogar schon eine fertige Anlage. Einzig die Nachführung war noch zu realisieren.

Besonders die beim Schweißvorgang auftretende Hitze im zu verarbeitenden Objekt setzt eine berührungslose Sensorik voraus. Erschwerend kommt hinzu, dass sich das Material aufgrund der Hitze verziehen kann, und somit direkt die Stoßkanten unmittelbar vor der Schweißnadel vermessen werden müssen. Außerdem treten beim Hochfrequenzschweißen enorme EMV-Emissionen auf, was eine recht gute Störunanfälligkeit des Systems voraussetzt.

Anforderungen

- Berührungslose Nachführung in X- und Y-Richtung

- Dazu Detektion der Stoßkanten unmittelbar vor der Schweißnadel

- Einstellbarkeit um ein möglichst großes Produktspeckrtum abzudecken

- EMV-Störunanfälligkeit

Umsetzung

Als Sensorprinzip bot sich die gleichzeitige visuelle Vermessung in X- und Y-Richtung an, da so ein relativ großer Abstand zum heißen Material gegeben ist. Als großes Problem stellte sich dabei die begrenzte Bandbreite der USB-Verbindung mit denen die beiden Kameras mit dem Embedded System verbunden waren heraus. Daher musste zunächst erst einmal relativ viel Arbeit in die Anpassung des Linux-Kernels gesteckt werden. Letztendlich gelang es aber beide Kameras simultan zu nutzen.

Für die Bewegung in X- und Y-Richtung wurde ein Kreuztisch mit Schrittmotoren und Referenzierungsschaltern ausgewählt. Dieser wurde um mit Hilfe der Schrittmotorendstufen mit der Steuerung verbunden. Die gesamte Elektronik wurde eingehaust und längere Leitungen wurden zusätzlich mit Hilfe von Ferritringen störsicher gemacht.