In der Kabelindustrie werden sehr häufig Endlosprodukte verarbeitet, die kontinuierlich ab- bzw. aufgerollt werden. Um die Materialzuführung für diese Prozesse zu gewährleisten, müssen zwei mögliche Fehlerzustände sicher erkannt und an die übergeordnetete Anlagensteuerung übermittelt werden: Zum Einen ist bei jedem zugeführten Produkt irgendwann das Spulenende erreicht, an dem eine neue aufgesetzt werden muss, zum Anderen kann es aufgrund mehrerer Faktoren zu einem Riss des Endlosmaterials kommen. Im letzteren Fall muss die Anlage geführt heruntergefahren werden um den Ausschuss möglichst klein zu halten.

Um die beiden genannten Zustände detektieren zu können muss der Durchmesser der zuführenden Spule als auch deren Drehzahl überwacht werden. Bei Unterschreitung eines minimalen Durchmesser gilt diese als leer, dreht sie sich zu langsam kann von einem Riss ausgegangen werden.

Anforderungen

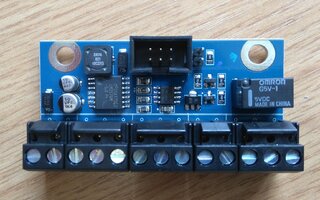

- 24V DC Versorgungsspannung

- Impulseingang zur Rissdetektion

- Digitaleingang zur Vorendeerkennung der zuführenden Spule

- 24V-LED Ausgang per Jumper invertierbar

- Wechselrelais 1A

- Abnehmbare Schraubklemmen

Umsetzung

Die Überwachung der Folie erfolgt mittels eines Abstandslasers und eines induktiven Sensors. Letzterer wird durch die Zähne eines Zahnrads, welches mit der Spule gekoppelt ist angeregt, und generiert so ein Rechtecksignal mit einer von der Drehzahl abhängigen Frequenz. Ein Reißen der Folie führt zum Stillstand des Zahnrads und dies entsprechend zu einer Unterschreitung der Mindestfrequenz. Der Laser verfügt über einen einfachen Schaltausgang, der bei Unterschreitung eines minimalen Durchmessers ein Signal an die Steuerung übermittelt.

In beiden Fällen wird ein potentialfreier Ausgang in Form eines 1A Wechselrelais geschaltet. Zusätzlich verfügt die Schaltung noch über einen LED-Ausgang, welcher per Jumper invertierbar ist, um die Zustände auch optisch zu signalisieren.